Поверхностный монтаж печатных плат (крупносерийная автоматическая линия поверхностного монтажа)

Автоматическая линия поверхностного монтажа собрана на базе:

- автомата трафаретной печати LP1L (Samsung);

- установщика компонентов поверхностного монтажа SM421 (Samsung);

- печи конвекционного оплавления SEHO GoReflow 2.3;

- загрузчиков и разгрузчиков с промежуточными конвейерами.

Нанесение паяльной пасты

В составе автоматической линии поверхностного монтажа нанесение паяльной пасты производится с помощью автомата трафаретной печати LP1L (Samsung), автомат оснащен рамой для трафаретов с пневматическим натяжением трафаретов (LPKF). Оборудование позволяет выполнять нанесение паяльной пасты в автоматическом режиме с высокими показателями скорости, точности и повторяемости.

Установка компонентов поверхностного монтажа

Установка компонентов поверхностного монтажа производится на универсальном автомате-установщике SM421 (Samsung) с производительностью до 21000 комп./час по IPC9850. Автомат работает с компонентами в различной упаковке (ленты, пеналы, паллеты) и широким диапазоном размеров корпусов от чипов 0201 до BGA 42*42мм, с платами с минимальными размерами 65*60мм и максимальными 400*400мм. Автомат-установщик обеспечивает точность установки: чипы ±50 мкм, QFP ±30 мкм.

Оплавление паяльной пасты

Оплавление паяльной пасты производится в 7-ми зонной печи конвекционного оплавления SEHO GoReflow 2.3, печь подготовлена под Pb-free технологический процесс. Для контроля и отладки температурного режима пайки используется 7-ми канальное устройство для снятия термопрофилей KIC Explorer.

Загрузка-разгрузка и перемещение печатных узлов

Для загрузки-выгрузки, а также для транспортировки печатного узла по автоматизированной линии используется транспортное оборудование фирмы Samsung.

Хранение чувствительных к влажности компонентов

Хранение чувствительных к влажности компонентов осуществляется в камере сухого хранения DRY540EC (Conco Antistatic).

Предварительная сушка чувствительных к влажности компонентов, в случае необходимости, осуществляется в сушильном шкафу FD 240 (Binder).

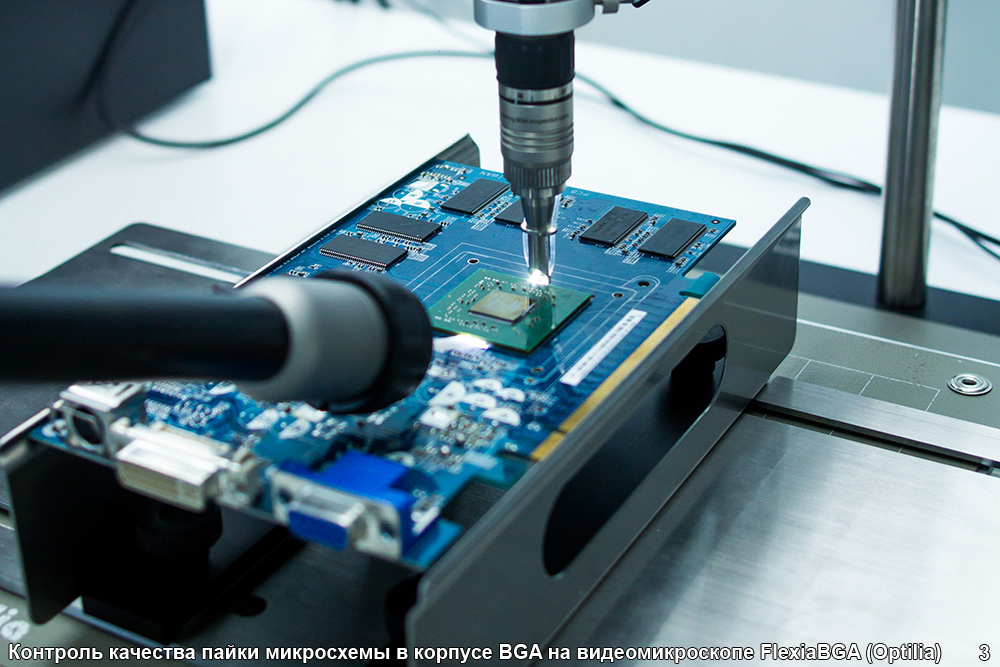

Контроль качества сборки печатных узлов

Для контроля качества сборки печатных узлов используется система автоматического оптического контроля HV5000TLC (NEXSCIEN) позволяющая проводить визуальный контроль монтажа (разрушенные, пропущенные, установленные полярно и перевёрнутые компоненты), контроль качества пайки (короткие замыкания, изломы и наплывы припоя).

Для контроля качества пайки и правильности монтажа микросхем в корпусах BGA используется система оптической инспекции Flexia BGA (Optilia) с увеличением до 100 крат.

Монтаж микросхем в корпусе BGA и ремонт блоков с микросхемами в корпусе BGA

Монтаж микросхем в корпусе BGA осуществляется при помощи автомата-установщика SM421 (Samsung), а также может быть выполнен на установщике паяльно-ремонтной станции IR/PL 550A (ERSA). Ремонт блоков с микросхемами в корпусе BGA и восстановление шариковых выводов микросхем в корпусах BGA осуществляется при помощи паяльно-ремонтной станции IR/PL 550A (ERSA).

Изготовление печатных узлов в групповых (мультиплицированных) заготовках.

Возможно изготовление печатных узлов с габаритами печатной платы менее 65х60мм и сложной формы в групповых заготовках с последующим разделением печатных узлов из заготовки. При этом входящие печатные узлы могут крепиться в заготовку скрайбированием или с помощью удаляемых перемычек.

Разделение скрайбированных заготовок выполняется с помощью установки Maestro 3 (CAB).

Разделение заготовок с удаляемыми перемычками выполняется с помощью роутера DPF 200 (Piergiacomi).