Поверхневий монтаж друкованих плат (великосерійна автоматична лінія поверхневого монтажу)

Автоматична лінія поверхневого монтажу зібрана на базі:

- автомата трафаретного друку LP1L (Samsung);

- установника компонентів поверхневого монтажу SM421 (Samsung);

- печі конвекційного оплавлення SEHO GoReflow 2.3;

- завантажувачів та розвантажувачів із проміжними конвеєрами.

Нанесення паяльної пасти

У складі автоматичної лінії поверхневого монтажу нанесення паяльної пасти провадиться за допомогою автомата трафаретного друку LP1L (Samsung), автомат оснащений рамою для трафаретів з пневматичним натягом трафаретів (LPKF). Обладнання дозволяє виконувати нанесення паяльної пасти в автоматичному режимі з високими показниками швидкості, точності та повторюваності.

Встановлення компонентів поверхневого монтажу

Встановлення компонентів поверхневого монтажу проводиться на універсальному автоматі-установнику SM421 (Samsung) з продуктивністю до 21000 комп./год за IPC9850. Автомат працює з компонентами у різноманітній упаковці (стрічки, пенали, палети) та широким діапазоном розмірів корпусів від чіпів 0201 до BGA 42*42мм, з платами з мінімальними розмірами 65*60мм та максимальними 400*400мм. Автомат-установник забезпечує точність установки: чіпи ±50 мкм, QFP ±30 мкм.

Оплавлення паяльної пасти

Оплавлення паяльної пасти провадиться в 7-ми зонній печі конвекційного оплавлення SEHO GoReflow 2.3, піч підготовлена під Pb-free технологічний процес. Для контролю та налагодження температурного режиму паяння використовується 7-канальний пристрій для зняття термопрофілів KIC Explorer.

Завантаження-розвантаження та переміщення друкованих вузлів

Для завантаження-вивантаження, а також транспортування друкованого вузла по автоматизованої лінії використовується транспортне обладнання фірми Samsung.

Зберігання чутливих до вологості компонентів

Зберігання чутливих до вологості компонентів здійснюється у камері сухого зберігання DRY540EC (Conco Antistatic).

Попереднє сушіння чутливих до вологості компонентів, у разі потреби, здійснюється у сушильній шафі FD 240 (Binder).

Контроль якості збирання друкованих вузлів

Для контролю якості складання друкованих вузлів використовується система автоматичного оптичного контролю HV5000TLC (NEXSCIEN), що дозволяє проводити візуальний контроль монтажу (зруйновані, пропущені, встановлені полярно та перевернуті компоненти), контроль якості пайки (короткі замикання, злами та напливи припою).

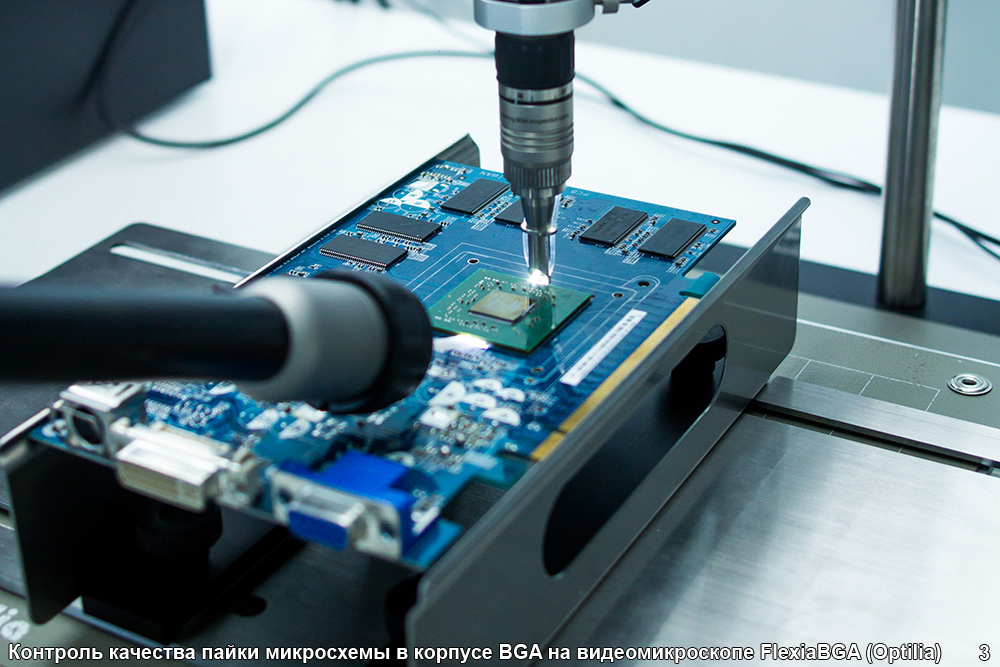

Для контролю якості паяння та правильності монтажу мікросхем у корпусах BGA використовується система оптичної інспекції Flexia BGA (Optilia) із збільшенням до 100 крат.

Монтаж мікросхем у корпусі BGA та ремонт блоків з мікросхемами у корпусі BGA

Монтаж мікросхем у корпусі BGA здійснюється за допомогою автомата-установника SM421 (Samsung), а також може бути виконаний на установнику паяльно-ремонтної станції IR/PL 550A (ERSA). Ремонт блоків із мікросхемами в корпусі BGA та відновлення кулькових висновків мікросхем у корпусах BGA здійснюється за допомогою паяльно-ремонтної станції IR/PL 550A (ERSA).

Виготовлення друкованих вузлів у групових (мультиплікованих) заготовках.

Можливе виготовлення друкованих вузлів із габаритами друкованої плати менше 65х60мм та складної форми у групових заготовках з подальшим поділом друкованих вузлів із заготовки. При цьому вхідні друковані вузли можуть кріпитися в заготівлю скрайбуванням або за допомогою перемичок, що видаляються.

Розділення скобованих заготовок виконується за допомогою установки Maestro 3 (CAB).

Поділ заготовок з перемичками, що видаляються, виконується за допомогою роутера DPF 200 (Piergiacomi).